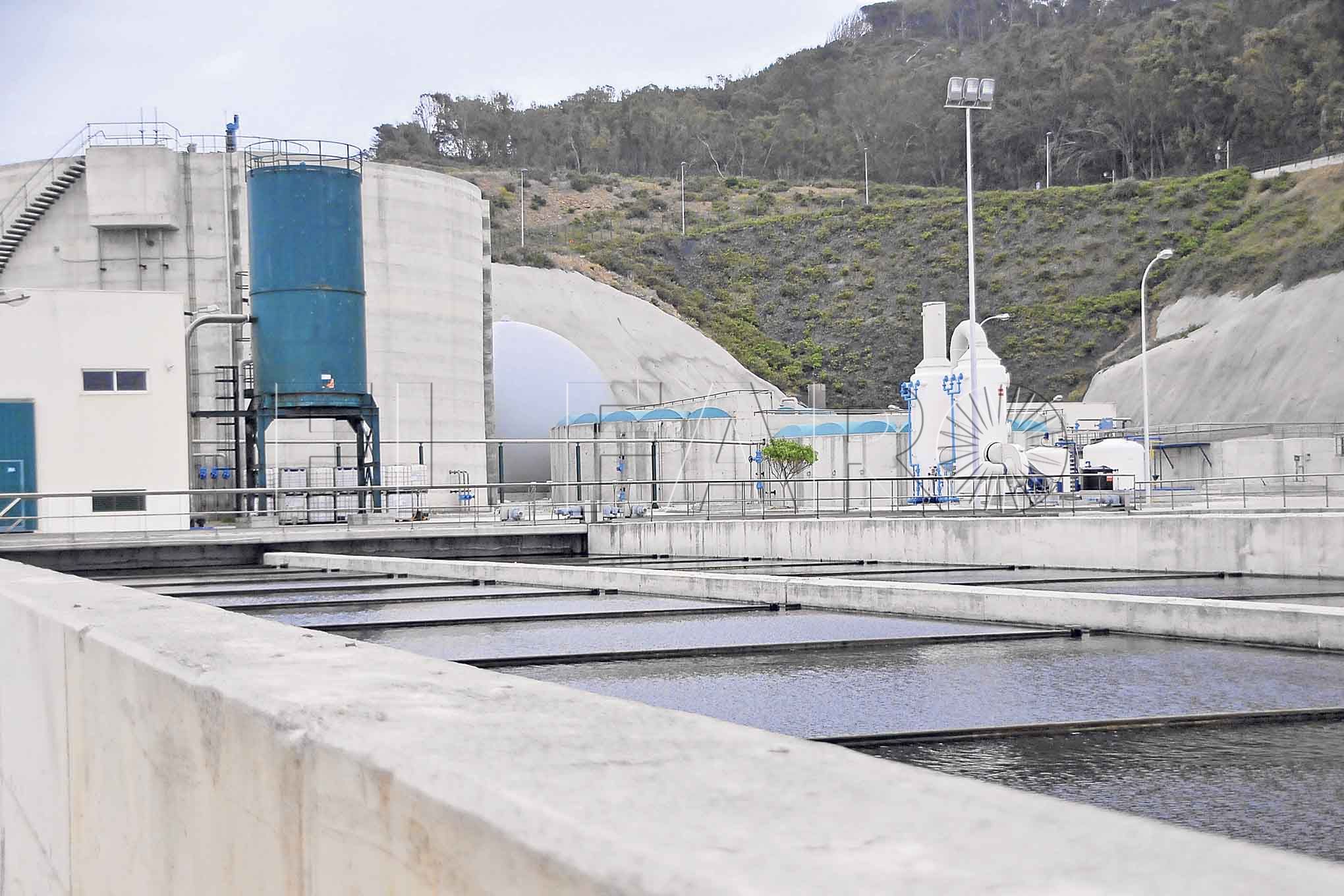

La Estación Depuradora de Aguas Residuales (EDAR) que fue construída por la sociedad estatal Aguas de las Cuencas de España (ACUAES), del Ministerio de Agricultura, en funcionamiento desde abril de 2012 fue entregada a Acemsa para su gestión que actualmente está siendo realizada por ACC.

La planta fue diseñada para tratar las aguas residuales de 194.500 habitantes equivalentes con un caudal diario de hasta 30.000 m³/día mediante un proceso convencional de fangos activos a media carga con digestión anaerobia de fangos en caliente.

Dispone asimismo de un tratamiento terciario con capacidad para 12.000 m³/día, permitiendo que parte de las aguas depuradas puedan ser reutilizadas. El agua residual inicia su tratamiento general en la obra de llegada, donde se realizan las siguientes operaciones: medición del caudal influente, desbaste y desodorización.

La fase de desarenado y desengrasado tiene por objeto eliminar las materias de granulometría de unas 200 micras. El desengrase tiene como fin eliminar los cuerpos flotantes más importantes, tales como grasas, fibras, pelos, etc.

Las grasas y los flotantes son retirados de la superficie de los desarenadores mediante una rasqueta superficial, sujeta al puente rodante, y los conduce a un canal para su posterior evacuación al concentrador de grasas y flotantes, desde donde son evacuados a un contenedor para su posterior retirada de la planta. La decantación constituye la parte más importante del tratamiento preliminar. De su eficacia depende la separación de los sólidos, y en consecuencia, una reducción importante de la D.B.O., que asegura el normal rendimiento del tratamiento biológico. Las aguas residuales realizan su sedimentación en condiciones de reposo, y se verá afectada dicha decantación por una serie de factores determinantes como: velocidad ascensiones, tiempo de retención, temperatura, y en general, el diseño de los aparatos. Los fangos depositados definen dos zonas en el decantador: la inferior en la que los lodos se comprimen y se extraen por medio del mecanismo de limpieza, y la superior, por encima del lodo, hasta el nivel superior del tanque, que es donde se encuentra el agua decantada.

Diseñada para tratar aguas residuales de 194.500 habitantes equivalentes con un caudal diario de hasta 30.000 m/día

El puente rotativo móvil, está constituido por una plataforma metálica, soportada en el centro del tanque Con posterioridad a la construcción de la EDAR se solucionó el problema de la construcción de la planta de fangos. La instalación elegida se basa en el principio de convección de aire caliente a baja media temperatura en un secador de tipo banda, con doble paso, de la marca HAARSLEV. El diseño es modular, lo que permite futuras ampliaciones. La capacidad de evaporación de diseño es de 1.350 kg H O agua evaporada/hora. 2 Se realiza un calentamiento directo del aire de secado mediante un quemador dual biogás/gasoil. Con la producción de biogás de la planta no se cubren todas las necesidades de consumo energético del equipo de secado térmico por lo que se estiman unas necesidades de consumo de gasóleo (especialmente en invierno) para suplir esa deficiencia. El quemador está preparado para ambos combustibles.

El producto húmedo previamente deshidratado en centrífugas se va distribuyendo de forma uniforme sobre la banda de secado, consistente en una cinta de acero perforada, donde entra en contacto con los gases calientes. A medida que el producto circula a través de las diferentes cámaras, la temperatura del gas va aumentando de forma progresiva y calentando el lodo, hasta conseguir la temperatura deseada (aproximadamente 70-130ºC). En la segunda cinta, se completa el proceso de evaporación y el producto se va enfriando, manteniéndose por debajo de los 90ºC. El tiempo de retención del producto en el secador variará entre 60-120 minutos, asegurando la pasteurización del producto, cumpliendo con la denominación USEPA Clase A. Además, el lodo se transporta lentamente, minimizando la fricción y consiguiendo un bajo contenido en partículas sólidas, por lo que toda la instalación está libre de zonas clasificadas ATEX. El producto final alcanza una sequedad del 90% y tiene una densidad aparente de aproximadamente 350 kg/m³.

Recuperación energética

El aire de proceso retiene la humedad del fango cediendo parte de su temperatura, por lo que, antes de recircularlo al sistema, estos gases son enviados a un condensador tipo spray con inyección de agua de enfriamiento, donde la humedad es condensada parcialmente.

En la instalación de Ceuta se ha optado por un doble sistema de refrigeración, empleando dos condensadores. El primero utiliza fango de digestión como refrigerante. Actualmente, se emplea el biogás de la planta para calentar estos fangos, por lo que este sistema de refrigeración permitirá que todo el biogás producido en la planta se emplee en el secado, calentando los fangos con el calor excedente del propio proceso. Como alternativa, se ha instalado otro condensador con inyección de agua de enfriamiento, procedente del efluente de la propia EDAR. Toda la instalación se aloja en un edificio desodorizado, que ha sido de nueva construcción.

Consumo energético

La potencia eléctrica instalada que requiere el sistema es de 91 kW, con un consumo eléctrico de 70 Kwh. El ratio de consumo de energía eléctrica se sitúa en 0,05 Kwh por kilogramo de agua evaporada. El consumo de energía térmica se estima en 0,88 kWh/kg agua evaporada.